سلام خدمت همه شما مایکروالکامی ها. در مطلب قبلی از نکات طراحی PCB به استفاده از دیود TVS پرداخته شد. در این مطلب به بررسی نکات استاندارد های IPC کلاس 2 و IPC کلاس 3 پرداخته خواهد شد. پس با من تا انتهای مطلب همراه باشید. همچنین شما میتونید سایر مطالب من رو از این لینک مطالعه و بررسی کنید.

مقدمه

کلاس 1 نیز در کنار IPC 2 و 3 وجود دارد. در اکثر اوقات حتی اگر محصول نهایی نیاز به IPC کلاس 1 داشته باشد، از کلاس 2 برای اطمینان از صحت عملکرد و بهره وری بالاتر استفاده خواهیم کرد. در این مطلب به بررسی تفاوت بین قوانین طراحی برای IPC کلاس 2 و کلاس 3 پرداخته خواهد شد.

استاندارد IPC

چهار طبقه بندی برای استاندارد IPC وجود دارد. کلاس 1 برای برد های الکترونیکی عمومی با طول عمر محدود و کاربرد های ساده نظیر ریموت کنترل. کلاس 2 برای محصولات الکترونیکی خدمات اختصاصی استفاده میشود. به این معنی که انتظار میرود طول عمر برد الکترونیکی طولانی تر باشد تا بتوان مثلا از آن در تلوزیون، کامپیوتر و… استفاده کرد.

PCB های با کلاس 3 در مقایسه با برد های کلاس 1 و 2 از نظر عیوب و اشکالاتی در آن سخت تر هستند. John Perry، مدیر استاندارد ها و تکنولوژی در IPC اینگونه توضیح میدهد که:

“IPC کلاس 3، شامل محصولاتی میباشد که دارای عملکرد بیشتر و بر اساس تقاضا، حیاتی تر هستند و خرابی محصول قابل پذیرفتن نیست. محل بکار گیری نهایی ممکن است بطور غیر معمول سخت و خشن باشد و محصول باید در صورت نیاز به عملکرد خود ادامه دهد.”

این دست مدارات و برد ها دارای قابلیت اطمینان بالایی هستند. از این مدارات برای دستیابی به عمکلرد صحیح و دقیق مثلا در صنایع نظامی و پزشکی بهره گیری میشود. استاندارد IPC-6012DC کلاس 3A شامل صنایع فضایی و نظامی اویونیک میشود. این بالاترین کلاس استاندارد برای برد های مدار چاپی (PCB) است.

استاندارد IPC کلاس 1؛ محصولات عمومی الکترونیکی

برد های کلاس 1 برای مصارف عمومی و عمر محدود با کاربرد ساده اختصاص مییابند. این کلاس شامل اکثر محصولاتی که استفاده روزمره دارد میشود. IPC کلاس 1 تا زمانیکه عملکرد سیستم و برد مختل نشوداگر دارای عیوبی باشد مشکلی ندارد. به تعبیر دیگر، قابلیت اطمینان بالا محصول در این دسته بندی عامل مهمی نمیباشد. به عنوان مثال محصولات ذیل کلاس 1 را میتوان در ریموت کنترل تلوزیون، چراغ های LED، اسباب بازی ها و… یافت. این محصولات دارای قیمت خیلی کم در تولید میباشند اما دارای طول عمر کوتاهی هستند.

استاندارد IPC کلاس 2؛ محصولات الکترونیکی خدمات اختصاصی

PCB و برد هایی که در زیر مجموعه استاندارد IPC کلاس 2 دسته بندی میشود از قابلیت اطمینان بالا و عمر طولانی تری بهره میبرند. این برد ها از استاندارد های سختگیرانه تری نسبت به کلاس 1 پیروی میکند. در اینجا سرویس بدون وقفه ارجح و دارای اولیت است اما حیانی نمیباشد.

محصولات کلاس 2 در معرض شرایط محیطی شدید قرار نمیگیرند. انتظار میرود این برد ها بصورت مداوم کار کند اما عملکرد آن خیلی حیاتی نمیباشد. این دست از برد های الکترونیکی در لپ تاپ، گوشی های هوشمند، تبلت ها، تجهیزات ارتباطی و… بکار گرفته شده است.

استاندارد IPC کلاس 3؛ محصولات الکترونیکی با کارایی بالا

برد های قرار گرفته در زیر مجموعه استاندارد IPC کلاس 3 دارای عملکرد مستمری میباشند. به این معنی که ممکن است خاموشی و از کار افتادن برای دستگاه قابل قبول نبوده و محل استفاده آن پر نویز باشد. بررسی و آزمایش های دقیق برروی PCB هایی با استاندارد IPC کلاس 3 انجام میگیرد که باعث میشود این گونه PCB ها دارای قابلیت اعتماد بالایی باشند. این کلاس شامل سیستم ها و دستگاه هایی مهم نظیر تجهیزات نظامی، سیستم های مانیتورینگ هوشمند، تجهیزات خودرو و… است.

استاندارد IPC 6012 Class 3/A

استاندارد IPC -6012 کلاس 3A نوع نسبتا جدیدی است که در بر گیرنده صنایع هوافضا و نظامی میشود. این استاندارد بالاترین کلاس در طراحی مدارت الکترونیکی (PCB) میباشد. برد های مبتنی بر این نوع استاندارد مستلزم بکارگیری و استفاده از معیار های بسیار دقیق بوده چراکه این برد ها باید در شرایط فوق حساس و بحرانی مانند فضا و سایر موارد عملکرد صحیح و فعالی داشته باشند.

ساخت PCB مبتنی بر IPC 6012 در مقایسه با سایر کلاس های دیگر بسیار گران تر است. این گونه مدارات در دستگاه هایی که در هوافضا، سیستم های هوایی نظامی و سیستم های موشکی مورد استفاده قرار میگیرند. اصلی ترین تفاوت بین این کلاس ها سطوح آزمایش و بازرسی آنها است. هر نوع مطرح شده میزان عیوب و تخطی مجاز در طراحی و ساخت را نشان میدهد.

تفاوت بین استاندارد IPC کلاس 2 و 3 در مونتاژ

آقای Umut Tosun مدیر فناوری کاربردی در شرکت Zestron America اینگونه توضیخ میدهد که: “اصلی ترین تفاوت بین کلاس 2 و 3 در محل قرارگیری قطعات نصب سطحی، الزامات تمیزی بر اساس آلاینده های باقیمانده روی سطوح مونتاژ شده، ضخامت آبکاری قطعات THD و سطوح PCB تعریف شده است.”

در هنگام مونتاژ، قطعات SMD ممکن است کمی خارج از پد مد نظر نصب شوند. این همان چیزی است که آن را نقص بصری نامیده چرا که معمولا بر عملکرد الکتریکی و مکانیکی تاثیر نمیگذارد. بنابراین میتوان گفت تا حدی برای برد های کلاس 2 اهمیتی ندارد. اما با همه این تفاسیر برای کلاس 3 هیچ نقصی جایز نبوده و این دست اشتباهات منجر به عدم کارایی صحیح آن در شرایط حساس خواهد شد. مقدار مورد نیاز پر کردن حفره پد های قطعات THD برای کلاس 2 برابر %50 و برای کلاس 3 برابر %75 میباشد.

| عامل | کلاس 2 | کلاس 3 |

| قطعات نصب سطحی (SMD) | قطعه میتواند از پد مورد نظر کمی خارج شود. این حالت را نقص بصری نامیده و باعث ایجاد اشکال در عملکرد الکتریکی و مکانیکی نمیشود. | عیوب از جمله نقص بصری قابل قبول نیست. این نوع نقص باعث مخدوش شدن و رد شدن آزمایش و بازرسی های برد خواهد شد. |

| پر کردن حفره قطعات THD | ورودی حفره %50 | ورودی حفره %75 |

تفاوت های بین استاندارد IPC کلاس 2 و کلاس 3 برای تولید کننده PCB

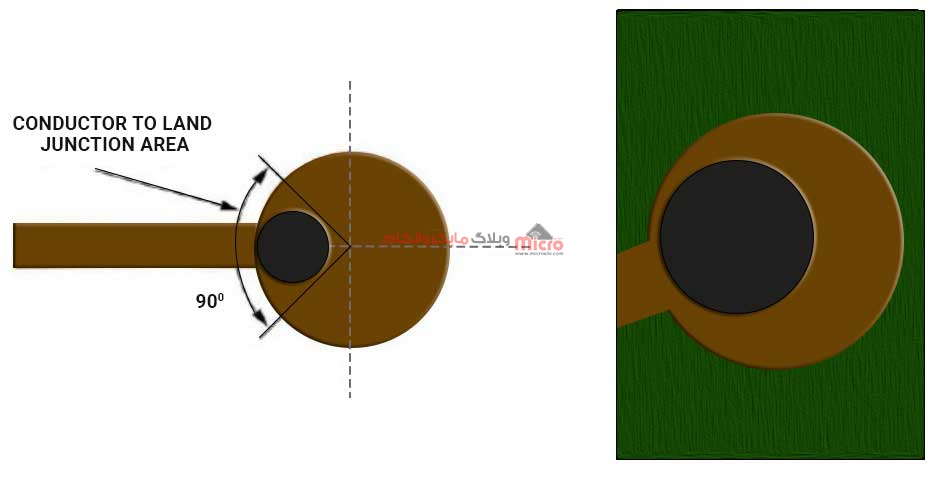

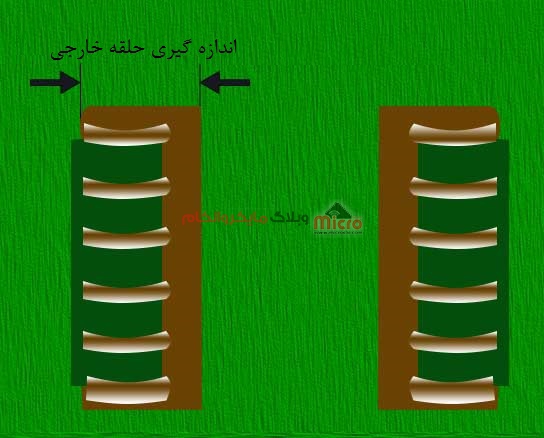

پد دایره ای و سوراخ کاری

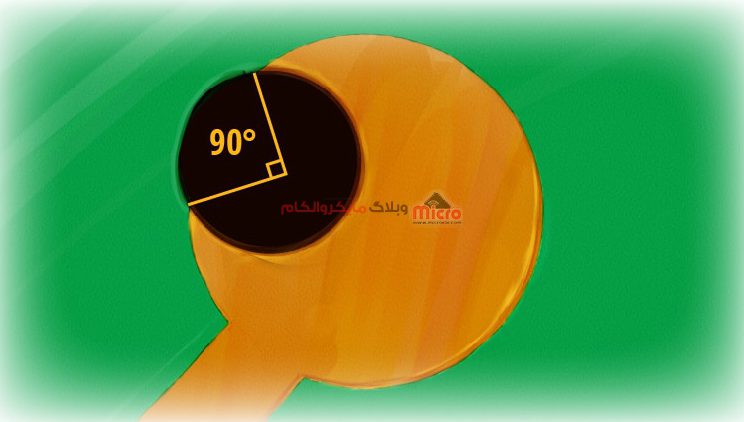

یکی دیگر از موارد مورد تفاوت در کلاس 2 و 3، زاویه یا میزان شکستگی سوراخ کاری است. در IPC کلاس 2 خارج شدن سوراخ از حلقه امکان پذیر است. این در حالی است که در IPC کلاس 3 به هیچ عنوان نباید چنین موردی رخ دهد. برد های ذیل کلاس 3 باید قابل اعتماد باشند و اگر چنین اتفاقی رخ دهد تشخیص میزان آن دشوار است. در کلاس 2، میزان 90 درجه شکستگی یا خارج شدن سوراخ از پد مجاز است به شرط آنکه حداقل فاصله مجاز جانبی تا قطر خارجی پد حفظ شود.

مسیر اتصال به محل پد نمیتواند بیشتر از %20 از حداقل پهنای ترک مشخص شده کمتر باشد. به تعبیر دیگر اتصال مسیر هرگز نباید کمتر از 2mil یا حداقل پهنای خط باشد. برای کلاس 3، حداقل قطر داخلی حلقه پد نمیتواند کمتر از 1mil باشد. قطر خارجی حلقه پد نیز نمیتواند کمتر از 2mil باشد. این موارد از داخل حفره سوراخ تا لبه پد اندازه گیری شده و ممکن است %20 کاهش در اثر نقص هایی مانند حفره ها، شکاف ها، سوراخ ها یا فرورفتگی ها ایجاد شود.

1mil= 0.0254mm

قواعد و قوانین طراحی پد های حلقوی

برای رسیدن به مقادیر قابل قبول در کلاس 2 و کلاس 3، از جدول زیر که ارائه شده توسط آلتیوم میباشد استفاده کنید. جدول زیر بیانگر مته و قطر پد در استاندارد IPC کلاس 2 برای ½ اونس مس است.

| مته (سوراخ) | پد | Anti-Pad | ضخامت برد | نسبت تصویر |

| “0.006 | “0.016 | “0.026 | تا “0.039 | 6.5:1 |

| “0.008 | “0.018 | “0.028 | تا “0.062 | 7.75:1 |

| “0.010 | “0.020 | “0.030 | تا “0.100 | 10:01 |

| “0.012 | “0.022 | “0.032 | تا “0.120 | 10:01 |

| “0.0135 | “0.024 | “0.034 | تا “0.135 | 10:01 |

جدول زیر بیانگر مته و قطر پد در استاندارد IPC کلاس 3 برای ½ اونس مس است. جدول دوم که در ادامه آمده است برای ضخامت مس های متفاوت میباشد.

| مته (سوراخ) | پد | Anti-Pad | ضخامت برد | نسبت تصویر |

| “0.008 | “0.023 | “0.033 | تا “0.062 | 7.75:1 |

| “0.010 | “0.025 | “0.035 | تا “0.100 | 10:01 |

| “0.012 | “0.027 | “0.037 | تا “0.120 | 10:01 |

| “0.0135 | “0.028 | “0.038 | تا “0.135 | 10:01 |

| قطر مته و پد | 8 لایه و کمتر | بیشتر از 8 لایه |

| استاندارد IPC کلاس 2 | قطر پد روی مته | قطر پد روی مته |

| 1/4 اونس مس | “0.010 | “0.010 |

| 3/8 اونس مس | “0.010 | “0.010 |

| 1/2 اونس مس | “0.010 | “0.010 |

| 1 اونس مس | “0.012 | “0.012 |

| 2 اونس مس | “0.014 | “0.014 |

| 3 اونس مس | “0.016 | “0.016 |

| 4 اونس مس | “0.018 | “0.018 |

| قطر مته و پد | 8 لایه و کمتر | بیشتر از 8 لایه | قطر مته و پد | 8 لایه و کمتر | بیشتر از 8 لایه |

| استاندارد IPC کلاس 2 | قطر پد روی مته | قطر پد روی مته | استاندارد IPC کلاس 3 | قطر پد روی مته | قطر پد روی مته |

| 1/4 اونس مس | “0.013 | “0.015 | |||

| 3/8 اونس مس | “0.013 | “0.015 | |||

| 1/2 اونس مس | “0.013 | “0.015 | 1/2 اونس مس | “0.013 | “0.015 |

| 1 اونس مس | “0.015 | “0.017 | 1 اونس مس | “0.015 | “0.017 |

| 2 اونس مس | “0.016 | “0.018 | 2 اونس مس | “0.016 | “0.018 |

| 3 اونس مس | “0.019 | “0.021 | |||

| 4 اونس مس | “0.022 | “0.024 |

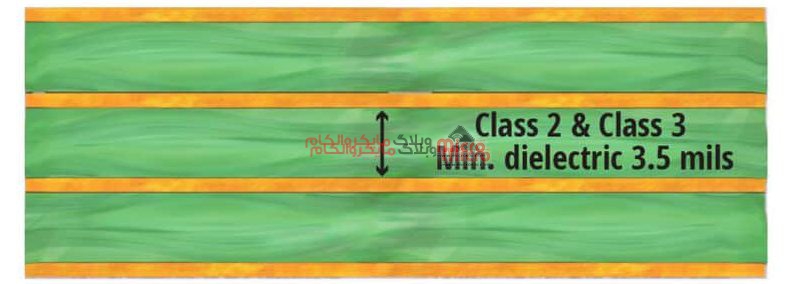

الزامات دی الکتریک PCB

حداقل دی الکتریک برای استاندارد IPC کلاس 2 و 3 براربر 3.5mil میباشد.

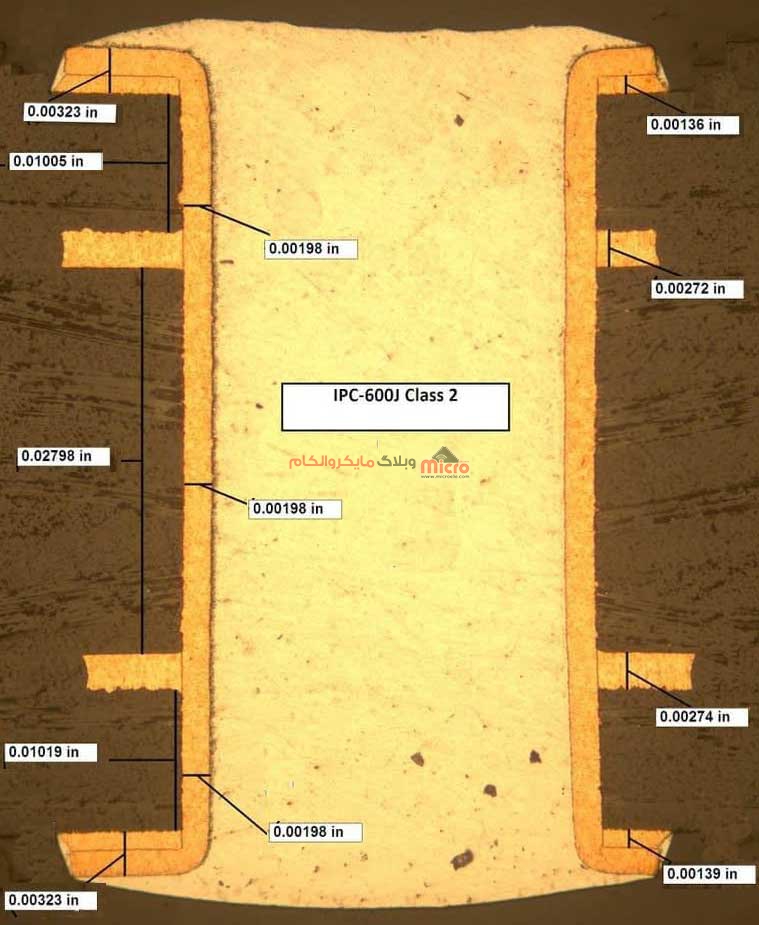

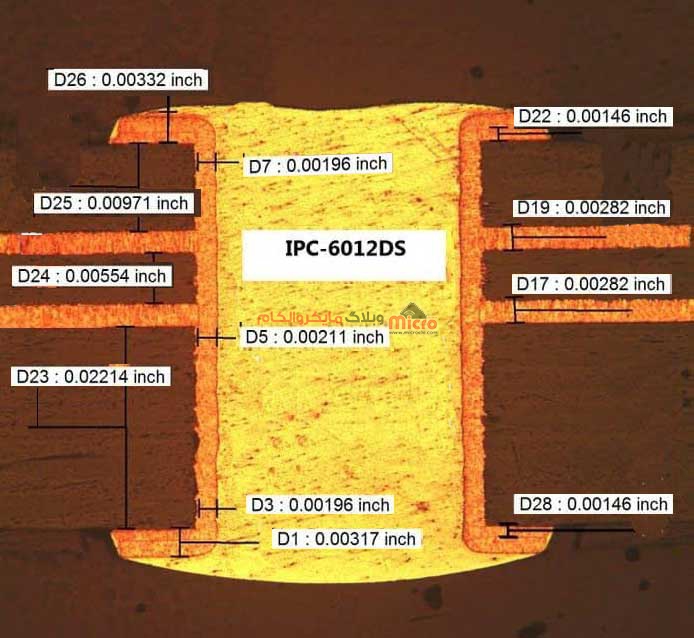

سطح مقطع PCB برای تایید مشخصات مورد نیاز

بازرسی های بصری و X-Ray همیشه برای اطمینان از یکپارچگی برد کافی نمیباشد. برای اطمینان از اینکه شرکت تولید کننده PCB موارد مورد نیاز شما را پوشش میدهد، در خصوص آنالیز Cross-Section از آنها راهنمایی دریافت نمایید. این تکنیک بهترین راه برای تایید ساختار داخلی PCB میباشد که بیشتر از میکروسکوپ استفاده میشود. این آزمایش میتواند جنبه های مختلفی نظیر ترک ها، اتصالات تهی و خالی در لحیم کاری و… را بررسی کند. تصویر زیر استفاده از این تکنیک برای یک برد مبتنی بر استاندارد IPC کلاس 2 و 3A را نشان میدهد.

مزیت استاندارد IPC کلاس 2

بررسی و آزمایش

برد های ذیل کلاس 2 نسبت به کلاس 3 برای بررسی و آزمایش بیشتر در دسترس هستند. به عنوان مثال، قوانین و قواعد خاص یک جزء از یک برد (PCB) با کلاس 3 زمان انجام بررسی و آزمایش های مد نظر را افزایش خواهد داد. هرچه این زمان بیشتر شود بطبع هزینه آن هم بیشتر خواهد شد. لذا زمان و هزینه اینکار برای کلاس 2 کمتر از کلاس 3 میباشد.

تولید

تولید برد های ذیل کلاس 3 زمان بیشتری نیاز دارند چراکه برخی از فرآیند ها باید با سرعت کمتری جهت حصول اطمینان بیشتر صورت گیرد. لذا زمان بیشتری صرف ساخت و تولید آن شده و در نتیجه منجر به تحمیل هزینه های بیشتر و گران شدن آن خواهد شد. به عنوان مثال هنگامی که با استاندارد IPC کلاس 3 کار میکنیم به %75 پر کردن پد با لحیم کاری نیاز دارد درحالیکه در کلاس 2 به %50 نیاز دارد.

طراحی

هنگام تولید برد های ذیل کلاس 3، باید عیوب و اشکال های کمتری وجود داشته باشد تا کارایی درست و دقیق حاصل گردد. در مقابل، PCB های کلاس 2 فرایند طراحی ساده تری نسبت به کلاس 3 دارند. به تعبیر دیگر چینش و روتینگ در برد های کلاس 2 ساده تر صورت میپذیرد.

مزیت استاندارد IPC کلاس 3

بررسی و آزمایش

فرایند بررسی محصولات ذیل کلاس 3 دارای تست های منحصر به فرد و خاص خود میباشد. از همین رو انجام این تست ها باعث ارائه محصولی با کیفیت بالا شده و نظر مشتریان و کاربران خود را جلب خواهد کرد.

تولید

فرایند تولید برد هایی که در کلاس 2 و کلاس 3 بطور قابل توجهی متمایز از یکدیگر میباشند. برد های ذیل کلاس 3 دارای جزئیات بیشتری برای در نظر گرفتن در مرحله تولید بوده در حالیکه در کلاس 2 اینگونه نیست.

طراحی

در طول فرایند کلاس 3، بررسی های دقیقی انجام میشود تا این فرایند مطابق با استاندارد ها باشد. از همین سو این دستگاه ها در شرایط حساس و محل های مورد نظر بدرستی کار خود را انجام داده و کیفیت بالایی خواهند داشت. چراکه در فرایند طراحی آنها از قوانین مشخص و دقیق طراحی استفاده شده است.

بررسی اجمالی استاندارد IPC کلاس 1، 2 و 3

| عنوان | استاندارد IPC کلاس 1 | استاندارد IPC کلاس 2 | استاندارد IPC کلاس 3 |

| دسته بندی | محصولات الکترونیکی عمومی | محصولات الکترونیکی اختصاصی | محصولات الکترونیکی با قابلیت اطمینان بالا |

| طول عمر | کم | زیاد | خیلی زیاد |

| کیفیت | کم | خوب | عالی |

| کاربرد | اسباب بازی، چراغ های روشنایی | لپ تاپ، محصولات مخابراتی | هوافضا، صنایع نظامی و پزشکی |

نتیجه گیری

استاندارد های IPC باعث ایجاد پروتکل و باید و نباید های مناسبی در طراحی، توسعه، ساخت و تست PCB میشود. از همین رو استفاده از این استاندارد در دستگاه های الکترونیکی باعث متمایز کردن آنها از یکدیگر خواهد شد. در این مطلب به صورت اجمالی به معرفی و بررسی استاندارد IPC کلاس 2 و 3 پرداخته شد و ویژگی متمایز کننده هر یک بیان شد.

امیدوارم از این مطلب کمال بهره را برده باشید. در صورت داشتن هرگونه نظر یا سوال درباره این مطلب یا تجربه مشابه اون رو در انتهای همین صفحه در قسمت دیدگاه ها قرار بدید. در کوتاه ترین زمان ممکن به اون ها پاسخ خواهم داد. اگر این مطلب براتون مفید بود، اون رو به اشتراک بگذارید تا سایر دوستان هم بتوانند استفاده کنند. همینطور میتونید این مطلب را توی اینستاگرام با هشتگ microelecom# به اشتراک بگذارید و پیج مایکروالکام (microelecom@) رو هم منشن کنید.