سلام خدمت همه شما مایکروالکامی ها. در مطلب قبلی از نکات طراحی PCB به معرفی و مقایسه استاندارد های IPC پرداخته شد. در این مطلب به سرنخ ها و نکات کلیدی در طراحی برد PCB و مدار های الکترونیکی برای خودرو و ماشین پرداخته خواهد شد. پس با من تا انتهای مطلب همراه باشید. همچنین شما میتونید سایر مطالب من رو از این لینک مطالعه و بررسی کنید.

مقدمه

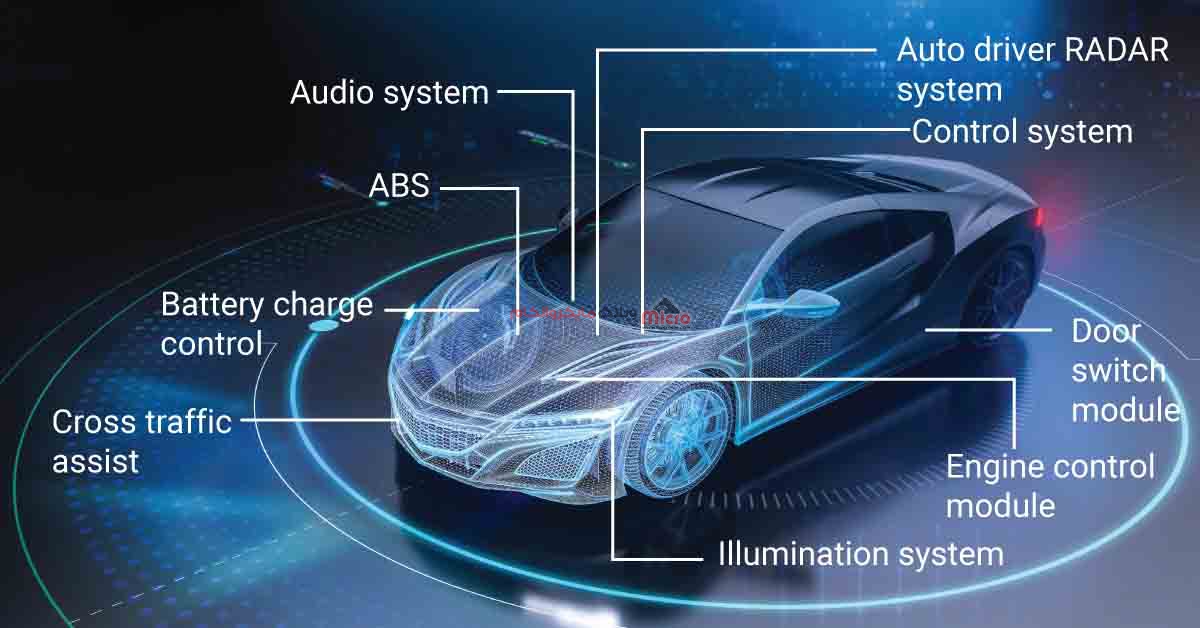

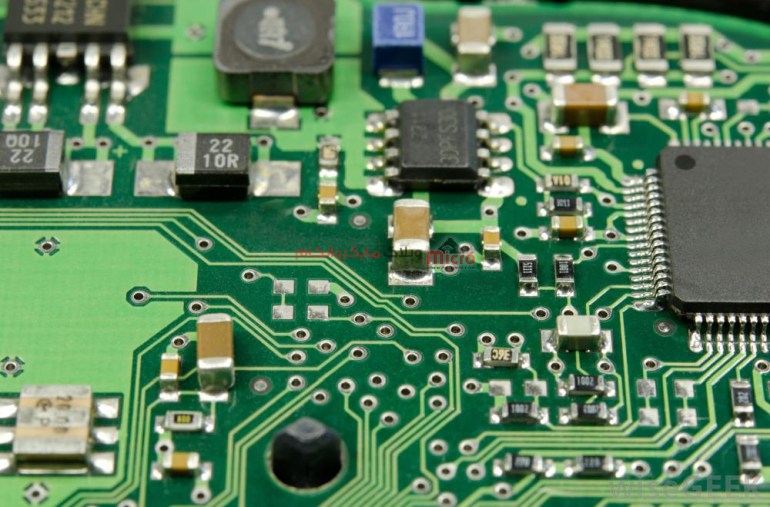

طراحی PCB و برد های الکترونیکی برای خودرو و ماشین ها امروزه به دلیل رقابت تنگاتنگ بین خودرو سازان دارای محبوبیت بیشتری شده است. برد های الکترونیکی (PCB) و ICE ها بخش جدایی ناپذیر از هر خودرو ای میباشد. پیشرفت در این برد ها باعث ادغام و استفاده از ویژگی های منحصر به فردی نظیر حالت خود ران (Autopilot)، پارک خودکار، ترمز اضطراری، استارت بدون سوئیچ و… شده که منجر به مدرن شدن خودرو ها گردیده است. در این مطلب به بیان چندین نکته در طراحی PCB و برد های الکترونیکی با کاربرد در خودرو خواهیم پرداخت.

نقش برد های الکترونیکی (PCB) در خودرو

قطعاتی مانند سنسور های خودرو، سیستم موقعیت یاب GPS، سیستم روشنایی، ماژول های سوئیچ درب ها، بخش کنترل موتور، سیستم صوتی همگی بخشی از اجزای اصلی یک ماشین است که با الکترونیک و مدارات الکترونیکی سر و کار دارند. از همین رو مکانیزم عملکردی آنها منوط به استفاده و طراحی برد های الکترونیکی (PCB) است. PCB در خودرو به پیشرفت های قابل توجهی نظیر موارد زیر رسیده است.

- بهبود عملکرد و بهره وری سیستم سوخت

- سیستم ایمنی و امنیتی قابل اعتماد که منجر به کاهش تصادفات رانندگی میگردد. برد های الکترونیکی به وفور در سیستم هایی مانند سیستم محافظ کیسه هوا، مانیتورینگ، دوربین ها، سنسور های تشخیص موانع و… یافت میشود.

- تکامل برنامه های استراتژیک و سازگار با محیط زیست منجر به تولید خودرو های برقی و خودران (بدون راننده) شده است.

نکات کلیدی در طراحی PCB با کاربرد در خودرو

PCB مورد طراحی شما باید استاندارد های مربوطه را رعایت کرده تا دارای کیفیت و دقت قابل قبولی باشد. بدون شک پیگیری فرآیند دقیق و مطابق با استاندارد و نکات کلیدی طراحی PCB، حین تولید و عملکرد برد از بروز مشکلات جدی جلوگیری به عمل خواهد آورد. از همین رو نکات مهم زیر را حتما در طراحی خود لحاظ کنید.

1- جهت و نحوه قرارگیری قطعات

موقعیت و محل قرار گیری قطعات برروی برد تاثیر قابل توجهی در قابلیت اطمینان، تولید و عملکرد برد دارد. از همین رو مقتضی است رویه زیر را دنبال نمایید.

- قطعات مشابه را در یک جهت قرار دهید. این کار باعث ایجاد سهولت در امر روتینگ و مونتاژ قطعات خواهد شد.

- برای لحیم کاری موجی (Wave Soldering)، قطعات باید بصورت موازی با موج ایجاد شده باشند. اینکار از ایجاد اتصال باز شدن و عدم لحیم کاری درست جلوگیری میکند.

- فاصله مناسب بین سلف های روی برد فراموش نشود.

- جهت جلوگیری از Crosstalk، سلف ها را در زوایای قائم با یکدیگیر قرار دهید.

- ابتدا بزرگ ترین و مهم ترین قطعات خود را چینش کنید.

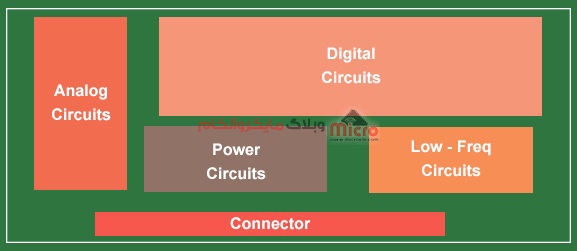

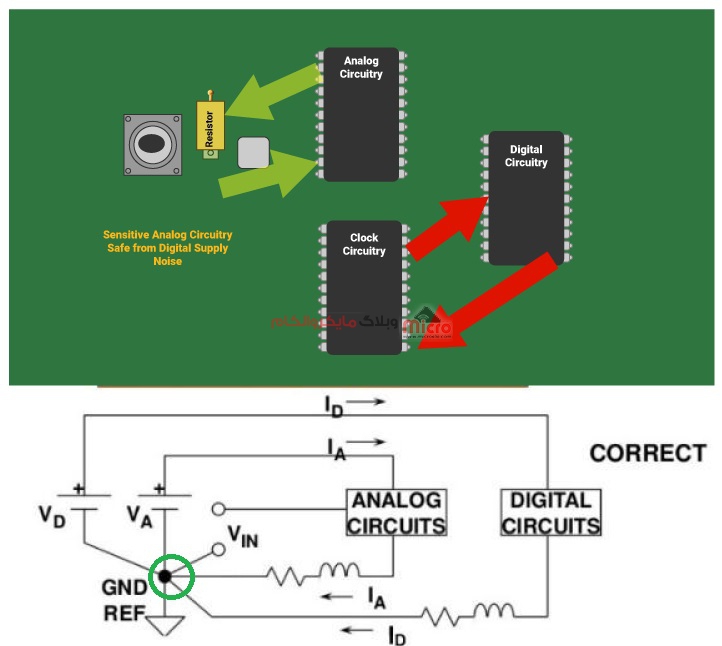

- قطعات آنالوگ و دیجیتال را در بخش های مختلف برد جدا کنید.

- از قرار دادن و چینش اجزای بلند مانند خازن های الکترولیتی در مجاورت خازن های کوچک تر و کوتاه تر پرهیز کنید. اینکار باعث جلوگیری از معیوب شدن و سست شدن لحیم کاری میشود.

- قطعاتی که مصرف توان بیشتری دارند تا حد امکان از سایر قطعات با فاصله بیشتری قرار دهید. اینکار باعث دمپ حرارتی بیشتری از روی برد خواهد شد.

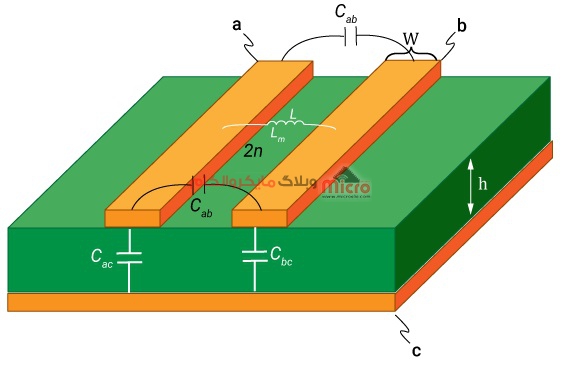

2- مدیریت چینش قطعات برای جلوگیری از کوپلینگ

چینش غیر اصولی میتواند کوپلینگ مغناطیسی را تحت تاثیر قرار داده و ممکن است باعث ایجاد اندوکتانس متقابل شود. جهت جلوگیری از این اثرات از قواعد زیر میتوان استفاده کرد.

- از قرار دادن اتصالات (Lead) نزدیک یکدیگر خودداری کنید.

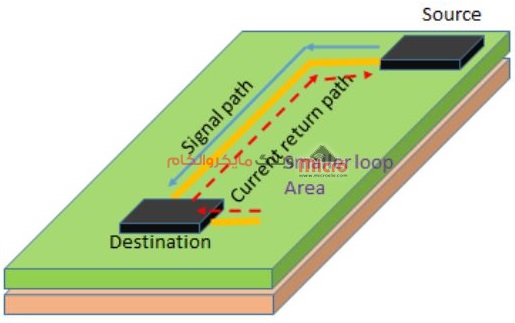

- مسیر جریان برگشتی را نزدیک به مسیر اصلی جریان با حداقل تشعشع قرار دهید. با این کار میتوان مسیر حلقه جریان را کاهش داد.

3- روتینگ مسیر های سیگنال در PCB های خودرو

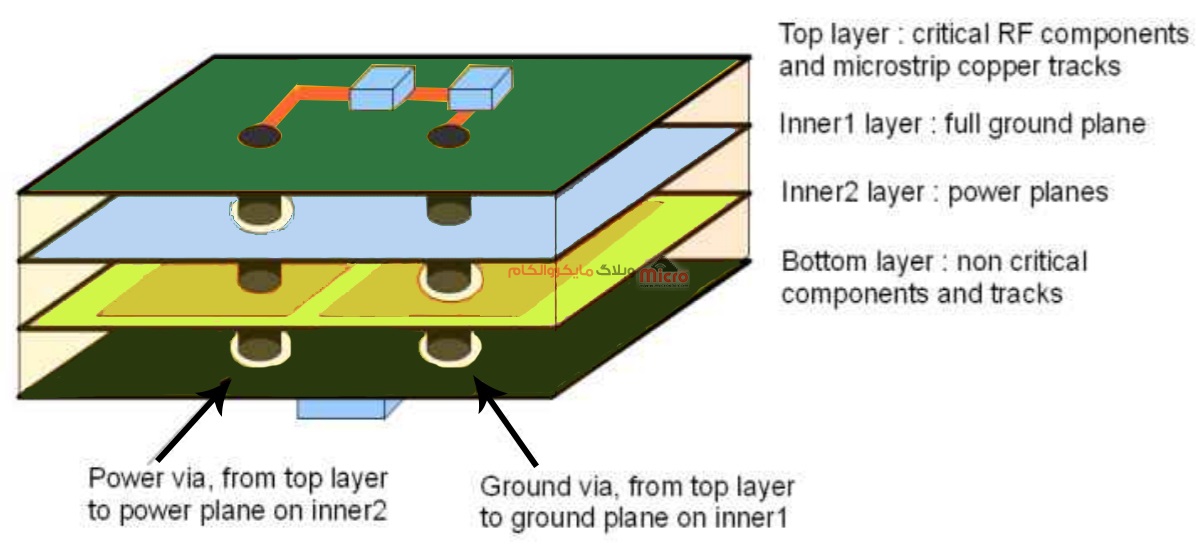

برای اتصال لایه هایی که جریان بالایی دارند از 2 تا 4 وایا در هر لایه استفاده شود. اینکار باعث افزایش قابلیت اطمینان، کاهش تلفات مقاومتی و القایی و بهبود تبادل حرارتی خواهد شد. برای روتینگ مسیر سیگنال ها میتوانید از قواعد زیر استفاده نمایید.

- پلن های تغذیه و GND را در لایه های داخلی قرار دهید.

- از سیگنال ها حساس در مقابل منابع نویز بوسیله پلن محافظت کرده و از کنترل امپدانس برای خط انتقال اطمینان حاصل نمایید.

- تا حد امکان از کوتاه ترین و صاف ترین ترک ها استفاده کنید.

- مسیر ترک ها را در برد های دو لایه در یک طرف بصورت عمودی و در طرف دیگر بصورت افقی استفاده نمایید.

- مسیر های عمودی و افقی که پیشتر ذکر شد را بطور متناوب برای برد های جند لایه استفاده کنید.

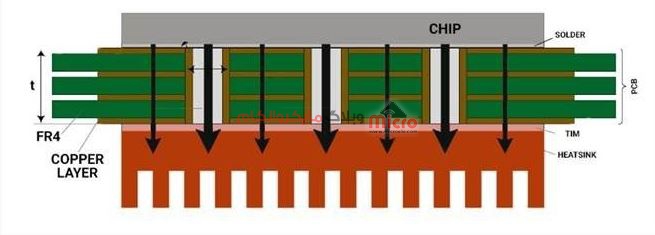

4- مدیریت بهینه حرارت

از تکنیک هایی تحت عنوان مدیریت مناسب حرارت برای تلفات گرمایی برای قطعاتی که بیش از 10mW جذب یا رسانایی بیشتر از 10mA هستند، استفاده نمایید. برای کنترل بهتر دما میتوان از نکات زیر استفاده کرد.

- پلن های مسی و وایا های سیگنال را بعنوان گذرگاه حرارتی برای افزایش تبادل حرارت انتخاب نمایید.

- وایا های سیگنال را در نزدیکی قطعه با پین های سطحی یا زیر قطعات SMD قرار دهید.

- برای قطعات توان بالا از هیت سینک استفاده نمایید.

- پد های مسی حرارتی را زیر قطعات پر حرارت زیر برد قرار دهید.

- از وایا میتوان برای انتقال گرما از پد های سطحی حرارتی به زمین استفاده کرد.

- از هسته های فلزی یا پلی-آمید برای بهبود ویژگی های حرارتی میتوان استفاده کرد.

- از چند پلن زمین و تغذیه برای اتصال مستقیم به منابع دفع کننده حرارتی استفاده کنید. با این کار دمای کاری عملیاتی را میتوان کاهش داد.

5- بررسی مکرر قوانین طراحی

از بررسی قوانین طراحی (Design Rule Check) یا DRC برای یافتن خطا هایی که ممکن است مطابق با الزامات شما در طراحی شما نباشد استفاده کنید. این موارد میتواند شامل موارد زیر باشد.

- فاصله مناسب بین قطعات برای کل مدار و PCB و لایه های جداگانه را بررسی کنید.

- فاصله بین منبع تغذیه و سیم های زمین و فاصله زیادی بین مسیر های زمین ایجاد کنید.

- اتصال مناسب زمین برای مدار های بخش دیجیتال و آنالوگ را بررسی کنید.

- اتصالات چیدمان داخل شماتیک و PCB بصورت صحیح انجام دهید.

- یکپارچگی سیگنال، یکپارچگی توان، تداخلات الکترومغناطیسی و الزامات ایمنی را بررسی کنید..

6- استاندارد های طراحی خودرو

یک برد (PCB) جمع و جور کمک میکند تا سیستم های اطلاعاتی، ارتباطی، ایمنی، سیستم های کمک راننده، موتور و … را اجرا کرد. از آنجا که فناوری خودرو رو به پیشرفت همه جانبه است و به سوی خودرو های بدون راننده حرکت میکند، پیچیدگی طراحی PCB برای خودرو نیز افزایش مییابد. از همین جهت برای یک طراحی اصولی و با دوام برای برد های الکترونیکی خودرو ها، استاندارد های IATF 16949 و AEC-Q100 و ASE J3016_201401 و IPC-6012 Class 3 را رعایت نمایید.

IPC-6012

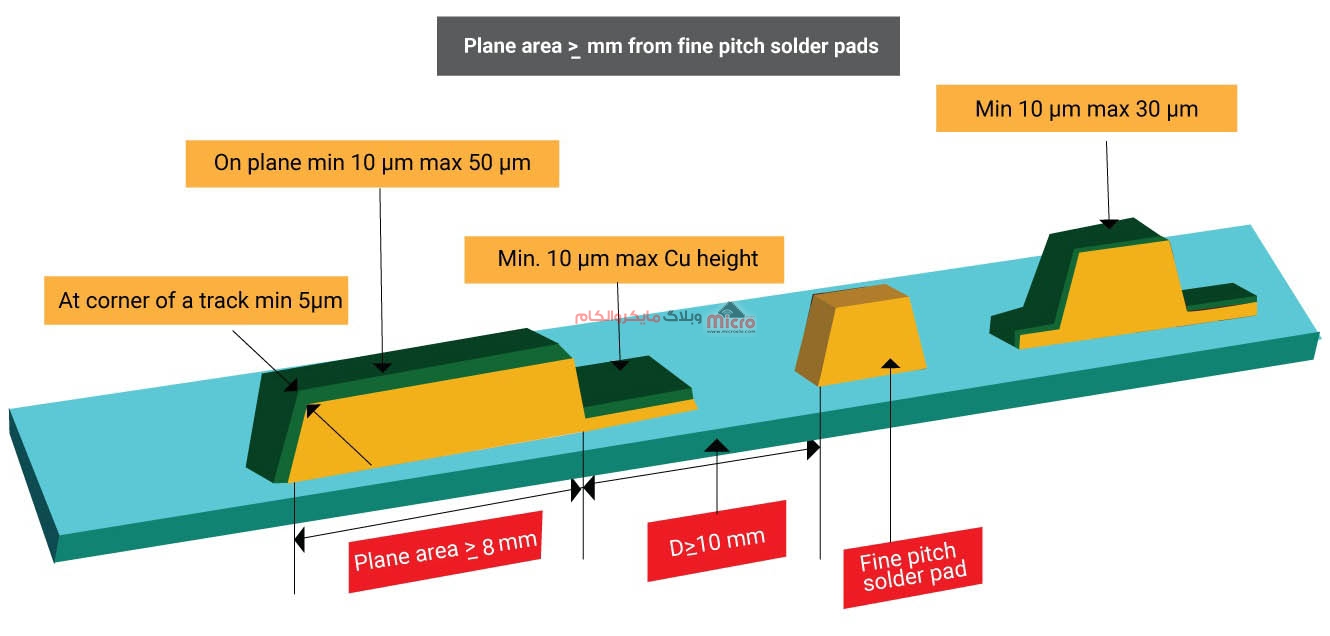

IPC-6012 اساسا دستور العمل هایی برای طراحی PCB وسایل نقلیه و خودرو از نظر الگو، ضخامت محافظ لحیم کاری (Solder Mask)، ضخامت مس و سایر پارامترهای مربوط به ساخت و تولید را ارائه میدهد. برای اینکار میتوان مشخصاتی که در ادامه آمده است را دنبال کرد.

- دقت موقعیت سوراخ پد ها را در حد مجاز رعایت کنید. تلورانس مجاز 100 میکرون (0.1mm) میباشد.

- سوراخ وایا (Via) باید حداقل ترین اندازه مته باشد تا نسبت ابعاد کافی تضمین گردد.

- حداقل قطر مته را برای سوراخ کاری برای دستیابی به نسبت ابعاد مناسب انتخاب کنید.

- از اینکه جداساز دیواره سوراخ بیشتر از %40 ضخامت دی الکتریک نباشد اطمینان حاصل نمایید.

- پیش از استفاده از Solder Mask از تمیز بودن سطح اطمینان پیدا کنید. سطح آلودگی میتواند معادل تا 0.75g/cm2 سدیم کلراید باشد.

- برای اطمینان از مطابق بودن Solder Mask با IPC-6012DA، پارامتر های آن را بررسی کنید. به عنوان مثال، اگر از PCB با آبکاری مس کلاس 3 و ضخامت مس 18μm استفاده کنید، ضخامت مجاز Solder Mask در جدول زیر ذکر شده است.

| ناحیه | ضخامت Solder Mask |

| رسانا در مجاورت پد های SMD | حداقل 5μm و حداکثر 30μm |

| صفحه زمین (GND) | حداقل 10μm و حداکثر 60μm |

استاندارد کلاس 3 بهترین گزینه برای کاربرد های مهم میباشد. برای اینکه برد های کلاس 3 قابل اطمینان باشند به برخی از نکات آن در ادامه اشاره شده است.

- میزان پرد کردن سوراخ برای قطعات THD معادل %75 است.

- حداقل قطر داخلی حلقه پد نباید از 1mil کمتر بوده و قطر خارجی نیز نباید کمتر از 2mil باشد.

- تلورانس های مشخض شده الگو را در نظر گرفته و به آن پایبند باشید. تلورانس قابل قبول برای برد ها تا 300mm معادل 75μm± تا 450mm معادل 112μm± و تا 600mm معادل 150μm± است.

| مته | پد | Anti-Pad | ضخامت PCB | Aspect Ratio |

| “0.008 | “0.023 | “0.033 | تا “0.062 | 7.75:1 |

| “0.010 | “0.025 | “0.035 | تا “0.100 | 10:01 |

| “0.012 | “0.027 | “0.037 | تا “0.120 | 10:01 |

| “0.0135 | “0.028 | “0.038 | تا “0.135 | 10:01 |

7- زمین کردن پد قطعات THD

سوراخ های محل نصب باید روکش و زمین شود. امپدانس ضعیف مدار های مختلف یکی از مشکلات است. این مورد عمدتا به دلیل قطعات الکترونیکی مختلف و اتصالات آنها میباشد. بنابراین نکات زیر را میتوان برای طراحی برد های الکترونیکی (PCB) در خودرو به کار برد.

- قطعات اندوکتانسی را در نواحی حساس نزدیک سوراخ های عبوری قرار دهید.

- از فیلتر های مناسب که وابسته به سوراخ های عبوری است استفاده نمایید.

- از مس نازک تر روی لایه ها استفاده کنید. این کار تاثیر اندوکتانس انگلی (Parasitic Inductance) از طریق سوراخ موجود روی PCB را کاهش میدهد.

8- بهینه کردن مدار های رادیویی RF

طراحی PCB برای خودرو نیز دارای مدار های RF است. این مورد میتواند برای ما چالش بر انگیر باشد تا به مسائل مربوط به همزیستی، مصرف توان و قابلیت اطمینان طولانی مدت رسیدگی کنیم. میتوان از نکات زیر در طراحی های خود استفاده کرد.

- از دستگاه های فعال و خطی استفاده کنید.

- به راندمان کنترل فرکانس رادیویی، مصرف جریان و اتلاف انرژی توجه کنید.

- از فیلتر های RF با عملکرد خوب و مناسب استفاده کرده تا همواره تلفات، تغییرات دما و تداخل را کاهش دهید.

- از اجزا و قطعاتی استفاده کنید که قابلیت ارسال، دریافت و فیلتر را در یک واحد داشته باشد.

9- تکنیک های Grounding (زمین کردن) مناسب

- یک نقطه اتصال زمین برای هر برد قرار دهید.

- یک محدوده پیوسته و مناسب با امپدانس خیلی کم برای زمین طراحی کنید.

- میتوان با استفاده از آرایه ای از وایا ها زمین را به ترمینال اصلی متصل کرد.

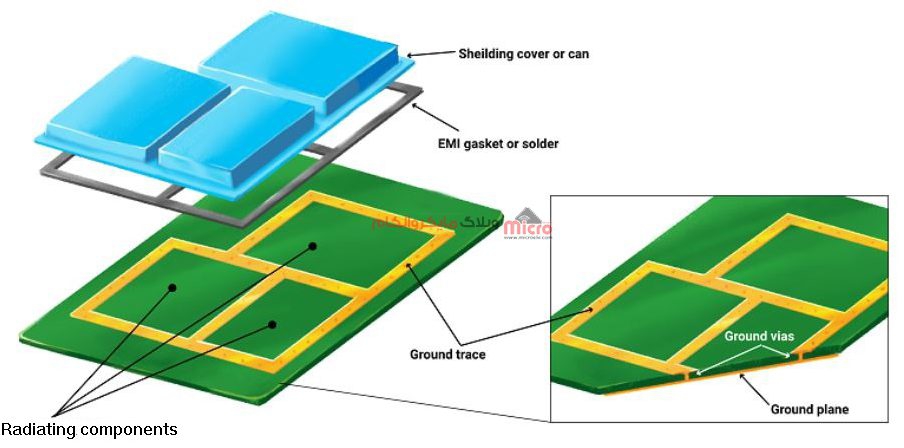

10- جلوگیری از تداخلات الکترومغناطیسی در طراحی PCB های مورد کاربرد در خودرو

در هر برد الکترونیکی (PCB) به کار گیری و اتخاذ تدابیری برای پیشگیری از نویز الکترومغناطیس (EMI) امری حیاتی و مهم است. این کار باعث اطمینان از عملکرد صحیح و قابل قبول برد خواهد شد. میتوان جهت حفظ دستگاه خود از اثرات سوء و مخرب این نویز از موارد زیر استفاده کرد.

- محدوده موثر حلقه EMI را حداقل کنید.

- استفاده از محافظ مغناطیسی برای برد و اجزای مستعد تولید نویز مغناطیسی فراموش نشود.

- از زوج دیفرانسلی برای انتقال سیگنال در مدار استفاده شود.

- میتوان جهت جلوگیری از این نویز مسیر و ترکینگ صحیح اتخاذ کرد.

- افزایش ظرفیت فیلتر تغذیه ورودی و افزودن مدار دیکوپلینگ RC را فراموش نکنید.

- از پروتکل Can Bus نیز میتوان برای کاهش سیم کشی های زیاد، حداقل کردن تاثیرات EMI و اختلات الکتریکی استفاده کرد.

انواع مختلف برد (PCB) در خودرو

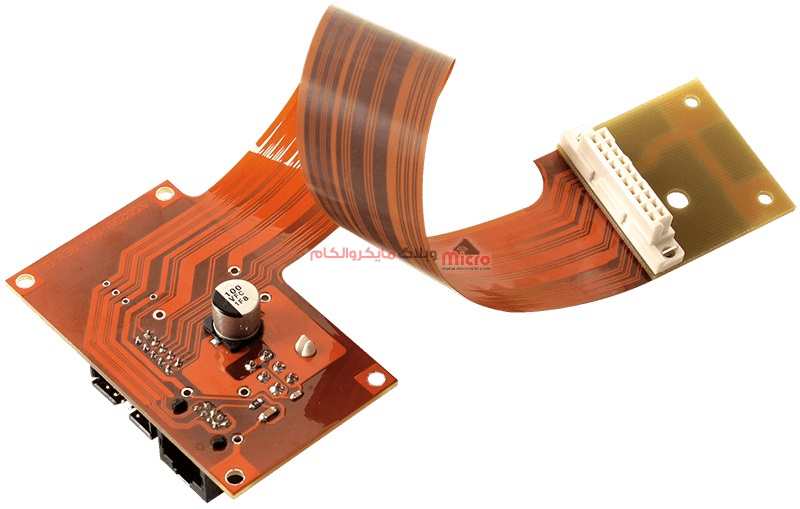

انتخاب صحیح و مناسب نوع برد الکترونیکی مورد کاربرد در خودرو به ساختار، نوع بستر و محدودیت فضا بستگی دارد.

برد های با استحکام بالا (Rigid Board): این دست برد ها از لمینت های جامد مانند FR4، راجرز و… تشکیل میشوند. میتوان اینگونه برد ها در خودرو را در نمایشگر ها و دوربین دنده عقب مشاهده کرد.

برد های قابل انعطاف (Flex Circuit): این دست مدارات دارای ساختار قابل انعطاف برای نصب قطعات الکترونیکی مورد کاربرد روی آنها است. این برد ها میتواند خم شده و پیچ خورده و از همین رو مناسب برای گوشه ها و جاهای خم دار خواهد بود. از این نوع در خودرو برای نمایشگر و سیستم پخش نیز استفاده میشود.

برد های Rigid-Flex: برد های نوع Rigid-Flex این قابلیت را میدهند که دو قابلیت ذکر شده در فوق را در یک برد داشته باشیم. بعنوان مثال در سیستم روشنایی کاربرد خوبی خواهد داشت.

برد های PCB برای LED: در خودرو های مدرن امروزی، LED های توان بالا و البته پر نور به برد ها و PCB هایی که تبادل حرارتی بالایی دارند نیازمند است. در این برد ها از ساختار فلزی مانند آلومینیوم استفاده میشود. نمونه این برد ها در چراغ های ترمز، چراغ های جلویی و چراغ های راهنما استفاده میشود.

برد هایی با مس زیاد: لایه های داخلی و خارجی این برد ها شامل 3 انس یا بیشتر مس میشود. این دست برد ها در سیستم های ایمنی وسایل نقلیه و ارسال سیگنال ها استفاده میشود.

نتیجه گیری

خودرو های مدرن و امروزی با برد ها (PCB) و مدارات پیچیده ای برای کنترل موتور، سیستم سوخت رسانی و بهرهوری آن، سیستم خود ران و … ساخته میشوند. از همین رو برد طراحی شده ما نیز باید برای مطابقت با ویژگی های الگو و استاندارد، کنترل حرارتی و یکپارچگی سیگنال بهینه شود. از همین رو نکاتی که در این مطلب بیان شده به این قضیه در طراحی صحیح کمک خواهد کرد.

امیدوارم از این مطلب کمال بهره را برده باشید. در صورت داشتن هرگونه نظر یا سوال درباره این مطلب یا تجربه مشابه اون رو در انتهای همین صفحه در قسمت دیدگاه ها قرار بدید. در کوتاه ترین زمان ممکن به اون ها پاسخ خواهم داد. اگر این مطلب براتون مفید بود، اون رو به اشتراک بگذارید تا سایر دوستان هم بتوانند استفاده کنند. همینطور میتونید این مطلب را توی اینستاگرام با هشتگ microelecom# به اشتراک بگذارید و پیج مایکروالکام (microelecom@) رو هم منشن کنید.